Spezialmessungen

Inertisierung von Mahlanlagen

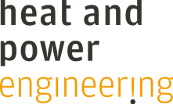

In Mahlanlagen für brennbare Stoffe wie Steinkohle, Braunkohle, Holz oder andere Biomasse kann es bei Betriebsstörungen oder auch schon im Normalbetrieb zu einer explosionsfähigen Atmosphäre kommen. In diesen Fällen muss die Mahlanlage inertisiert werden können. Die Inertisierung erfolgt üblicherweise über die Eindüsung von Inertgasen wie Rauchgas, Wasserdampf, CO2 oder Stickstoff.

In vielen Fällen sorgen Leckagen oder Sperrlüfte jedoch für einen unbestimmten Sauerstoffeintrag während der Inertisierung. Mit Hilfe einer Sauerstoffmessung lässt sich schnell nachweisen, ob eine Inertisierung erreicht wird oder ob man als Anlagenbetreiber weitere Maßnahmen vorsehen muss. Heat and Power Engineering führt die notwendigen Sauerstoff- und Luftmessungen durch und berät Sie bei der Anlagenoptimierung.

Auslagerung von Werkstoffen

Zu einer Analyse von Korrosionsschäden in Verbrennungsanlagen gehört die Bestimmung der Korrosionsmechanismen und -raten. Dies erfordert eine temperierte Auslagerung von Werkstoffproben in die vorherrschende Rauchgasatmosphäre.

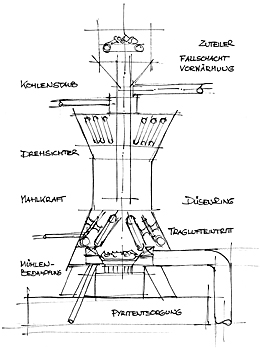

Korrosionssonde

Materialprobe

Die Standzeit von Verdampfer- und Überhitzerrohren hat einen wesentlichen Einfluss auf die Wirtschaftlichkeit von Müllverbrennungsanlagen oder Kohlekesseln. Ein Großteil aller Kraftwerksausfälle ist auf Rohrschäden in diesem Bereich zurückzuführen. Die Erprobung neuartiger Materialien oder der Zusatz von Additiven im Rauchgas ist an bestehenden Verdampfern und Überhitzern kostenintensiv, langwierig und mit hohen Risiken hinsichtlich eines Ausfalls verbunden. Prozess- und anlagentechnische Änderungen sind, wenn überhaupt, nur mit sehr großem Aufwand umsetzbar.

Materialprobe

Aus diesen Gründen entwickelte Heat and Power Engineering in enger Zusammenarbeit mit dem Institut für Feuerungs- und Kraftwerkstechnik (IFK) der Universität Stuttgart eine temperaturgeregelte Korrosionssonde zur temporären Auslagerung von rohrförmigen Probenkörpern entwickelt.

Im Sondenkopf können Rohrproben verschiedener Versuchsmaterialien gleichzeitig eingespannt und bis zu 1,5m tief im Kessel ausgelagert werden. Die speziell entwickelte Luftkühlung sorgt sowohl axial als auch radial für eine äußerst homogene Temperaturverteilung.

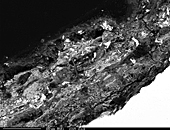

Röntgenanalyse

(EDX)

(BSE)

Eine anschließende werkstofftechnische Analyse lässt eine vergleichende Bestimmung der Werkstoffqualität in der entsprechenden Rauchgasatmosphäre zu. Die Bestimmung der Korrosionsrate erfolgt optisch mit Hilfe eines Rasterelektronenmikroskops. Für die Belagsanalyse stehen Rückstreuelektronenbilder und EDX/WDX-Röntgenanalysen zur Verfügung. Zur Nachvollziehbarkeit der Ergebnisse werden außerdem die Betriebsparameter des Kessels ausgewertet.

Weitere Messungen

Heat and Power Engineering führt zudem Gasanalysen oder Feuerraumpyrometrie zum Zwecke der Betriebsoptimierung durch. Bei Bedarf konstruieren wir Ihnen auch spezielle Messsonden, z.B. bei besonders großen Kanälen oder zur Kühlung des Messgerätes. Fragen Sie uns an.

English (UK)